توضیحات

ورق پلیکربنات نسوز (خوداطفا): فناوری ایمنی در برابر شعله و حرارت

راهنمای کامل شناخت، ویژگیها، کاربردها و قیمت ورق پلیکربنات ضدحریق در ایران

در دنیای معماری و مهندسی مدرن، जहाँ ایمنی در برابر حریق (Fire Safety) دیگر یک انتخاب نیست، بلکه یک ضرورت بنیادین محسوب میشود، ظهور مواد نوینی که بتوانند در عین حفظ شفافیت، دوام مکانیکی بالا و وزن سبک، مقاومت چشمگیری در برابر شعله نشان دهند، اهمیت حیاتی یافته است. ورق پلیکربنات استاندارد، به دلیل استحکام ضربهای فوقالعاده بالا (تقریباً ۲۰۰ برابر شیشه)، شفافیت بینظیر و قابلیت فرمدهی حرارتی، دهههاست که جایگاه خود را تثبیت کرده است. با این حال، نیاز به کاربرد آن در سازههایی که مقررات سختگیرانهتری برای مقاومت در برابر حریق دارند، منجر به توسعه نسخهای تخصصی شد: ورق پلیکربنات نسوز (خوداطفا) یا Fire Retardant Polycarbonate Sheet (FR PC).

این مقاله جامع، با رویکردی مجلهای و نگارشی لوکس، به واکاوی عمیق این ماده مهندسی پیشرفته میپردازد. هدف ما ارائه یک منبع کامل ۵۰۰۰ کلمهای است که نه تنها ویژگیهای فنی و ساختاری این ورقها را تشریح کند، بلکه تأثیر شگرف آنها بر ارتقاء استانداردهای ایمنی در پروژههای بزرگ ساختمانی، حمل و نقل و صنایع الکترونیک را در بازار ایران به تصویر بکشد. در این سفر علمی-تخصصی، از ساختار شیمیایی مولکولی تا تأثیرات اقتصادی و استانداردهای بینالمللی، گامی بلند برخواهیم داشت تا درک عمیقی از این فناوری نجاتدهنده کسب کنیم.

بخش اول: درک ماهیت پلیکربنات و نیاز به مقاومت در برابر آتش

پلیکربنات (PC) یک ترموپلاستیک آمورف است که از پلیمریزاسیون بیسفنول A (BPA) و فسژن (یا دیفنیل کربنات در روشهای نوینتر) حاصل میشود. ساختار مولکولی آن حاوی گروههای کربنات ( -O-CO-O- ) است که مسئول استحکام و سختی فوقالعاده این ماده هستند.

۱.۱. چالش ذاتی ترموپلاستیکها: اشتعالپذیری

مانند اکثر پلیمرهای آلی، پلیکربنات نیز ذاتا قابل اشتعال است. هنگامی که در معرض حرارت شدید قرار میگیرد، شروع به ذوب شدن، تجزیه شدن و آزاد کردن بخارات قابل احتراق میکند. نقطه اشتعال (Flash Point) و نقطه خوداشتعال (Autoignition Point) پلیکربنات استاندارد، در مقایسه با موادی مانند شیشه یا فلز، پایینتر است. این امر، کاربرد آن را در محیطهایی که نیاز به حفظ یکپارچگی ساختاری تحت شرایط بحران حریق دارند، محدود میسازد.

۱.۲. تعریف ورق پلیکربنات نسوز (FR PC)

ورق پلیکربنات نسوز، پلیکربنات پایهای است که طی فرآیند فرمولاسیون و افزودن مواد شیمیایی خاص (عوامل ضدحریق یا Flame Retardants)، به گونهای اصلاح شده که پاسخ آن به آتش به طور چشمگیری تغییر یابد. این اصلاحات دو هدف اصلی را دنبال میکنند:

- افزایش دمای شروع تجزیه حرارتی (Decomposition Temperature): به تأخیر انداختن فرآیند ذوب و تجزیه.

- تغییر مکانیزم احتراق: جلوگیری از تولید بخارات قابل احتراق یا ایجاد یک لایه محافظ زغالگونه (Char Layer) بر روی سطح.

۱.۳. مفهوم «خوداطفا» (Self-Extinguishing)

اصطلاح «خوداطفا» (Self-Extinguishing) به این معنی است که ماده پس از حذف منبع اشتعال (شعله یا حرارت خارجی)، از سوختن دست میکشد و شعلهور شدن را متوقف میکند. این ویژگی بر اساس استانداردهای بینالمللی و با استفاده از عوامل بازدارنده آتش به ماده القا میشود. این خاصیت، تفاوت اصلی بین ورقهای PC معمولی و ورقهای FR PC است.

بخش دوم: شیمی پشت فناوری ضدحریق در پلیکربنات

دستیابی به خاصیت خوداطفایی نیازمند دخالت شیمیایی در ساختار پلیمری است. عوامل ضدحریق باید با مکانیسمهای مختلفی در برابر احتراق واکنش نشان دهند. در ورقهای FR PC، معمولاً از افزودنیهای هالوژنه (کمتر رایج شده به دلیل مسائل زیستمحیطی) یا، رایجتر، ترکیبات فسفردار و سیلیکاتی استفاده میشود.

۲.۱. عوامل ضدحریق مبتنی بر فسفر (Phosphorus-Based Additives)

این دسته از افزودنیها یکی از موثرترین روشها برای نسوز کردن پلیکربنات هستند. مکانیسم عمل آنها عمدتاً فاز متراکم (Condensed Phase) است:

هنگامی که حرارت به ورق میرسد، افزودنی فسفردار تجزیه شده و اسید فسفریک یا پلیاسید فسفریک تولید میکند. این اسیدها با سطح پلیمری واکنش داده و باعث دهیدراتاسیون (آبگیری) سریعتر پلیمر و تشکیل یک لایه متراکم، کربنی و پایدار از زغال (Char Layer) میشوند. این لایه زغالی دو کارکرد حیاتی دارد:

- محافظت حرارتی: مانع از رسیدن حرارت بیشتر به توده اصلی پلیمر زیرین میشود.

- مانع انتشار گاز: از آزاد شدن گازهای قابل احتراق (که سوخت شعله را تأمین میکنند) به محیط جلوگیری میکند.

فرمول کلی واکنش در حضور عامل ضدحریق (FR) میتواند به صورت زیر مدلسازی شود (به صورت ساده شده):

۲.۲. نقش عوامل ضدحریق در فاز گازی (Gas Phase Inhibitors)

برخی از سیستمهای FR همچنین دارای ترکیبات ساطع کننده هالوژن (مانند برم یا کلر) یا ترکیبات حاوی فلزات هستند که در دمای تجزیه، رادیکالهای آزاد سمی تولید میکنند.

۲.۳. پایداری حرارتی و اثر افزودنیها بر خواص مکانیکی

یکی از بزرگترین چالشهای مهندسی در تولید ورق FR PC، حفظ خواص مکانیکی اولیه پلیکربنات (استحکام ضربه، مقاومت کششی و شفافیت) پس از افزودن مواد معدنی یا شیمیایی است. تولیدکنندگان پیشرو از تکنیکهای پیشرفتهای مانند کوپلینگ شیمیایی (Chemical Coupling Agents) و اصلاح سطح ذرات افزودنی استفاده میکنند تا اطمینان حاصل شود که توزیع یکنواخت و سازگاری شیمیایی بین ماتریس پلیمری و عامل ضدحریق برقرار است.

بخش سوم: دستهبندیها و مشخصات فنی ورق پلیکربنات نسوز

ورقهای FR PC در دو شکل اصلی ساختاری تولید میشوند که هر کدام برای کاربردهای خاصی بهینهسازی شدهاند: ورقهای جامد (Solid) و ورقهای چند جداره (Multiwall).

۳.۱. ورق پلیکربنات نسوز جامد (FR Solid Polycarbonate Sheet)

این نوع ورق ساختاری یکپارچه و یکنواخت دارد و از نظر اپتیکی شبیه به شیشه است اما بسیار سبکتر و مقاومتر در برابر ضربه است.

ویژگیهای کلیدی:

- ضخامت: معمولاً از ۲ میلیمتر تا ۱۲ میلیمتر.

- شفافیت: تا ۹۰٪ عبور نور، با قابلیت تضعیف اشعه UV.

- مقاومت مکانیکی: بالاترین سطح استحکام ضربهای در میان تمام پلاستیکهای شفاف.

- خواص نسوزی: برآورده ساختن ردهبندیهای سختگیرانه (مانند UL 94 V-0).

۳.۲. ورق پلیکربنات نسوز چند جداره (FR Multiwall Polycarbonate Sheet)

این ورقها دارای ساختاری کندویی (Hollow) هستند که توسط ستونهای طولی به هم متصل شدهاند. این ساختار، عایقبندی حرارتی و صوتی را به میزان قابل توجهی افزایش میدهد و وزن را کاهش میدهد.

ویژگیهای کلیدی:

- ساختار: دو جداره، سه جداره یا چهار جداره.

- عایقبندی: ضریب انتقال حرارت (U-Value) بسیار بهتر نسبت به ورق جامد.

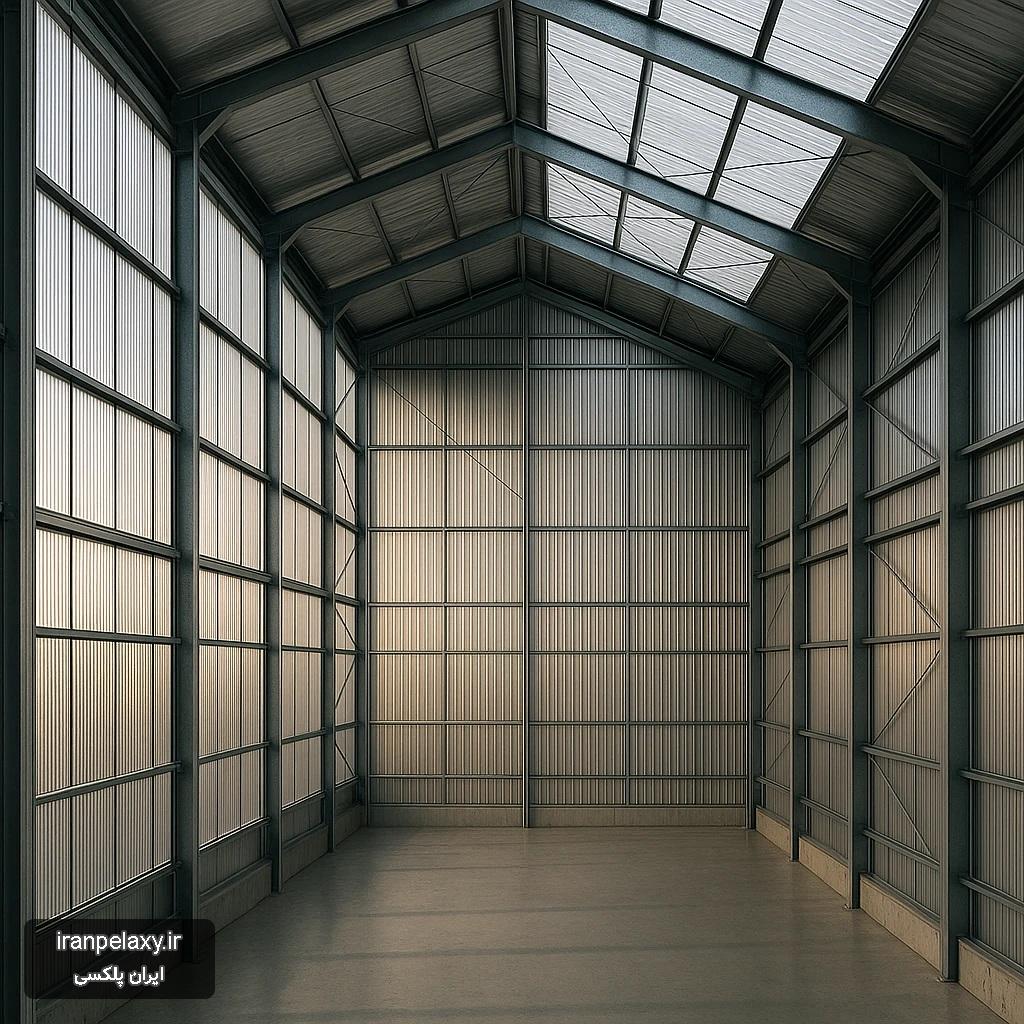

- کاربرد اصلی: پوشش سقف، گلخانهها، سایبانها و نورگیرهای بزرگ.

- مقاومت در برابر بار باد: ساختار شبکهای استحکام مناسبی را در برابر بارهای خارجی فراهم میکند.

بخش چهارم: کاربردهای حیاتی ورق پلیکربنات نسوز (FR PC)

مزیت اصلی ورق FR PC در توانایی آن برای جایگزینی شیشه در محیطهایی است که خطر آتشسوزی وجود دارد، بدون آنکه استحکام ضربهای از دست برود. این ویژگی، آن را به ماده انتخابی برای صنایع خاصی تبدیل کرده است.

۴.۱. صنعت ساختمان و معماری ایمن

در پروژههای تجاری مدرن، ادارات، بیمارستانها و مراکز داده، محدودیتهای ساختاری سختگیرانهای بر روی مصالح اعمال میشود.

- نورگیرها و سقفهای شیشهای (Skylights): استفاده از ورقهای چند جداره FR در سقفهای شیشهای پاساژها و مراکز خرید، اطمینان میدهد که در صورت وقوع آتشسوزی، سقف به سرعت فرو نمیریزد و مسیر خروج اضطراری باز میماند (Integrity Preservation).

- دیوار جداکننده و پارتیشنهای داخلی: در فضاهای عمومی، برای حفظ شفافیت بصری و جداسازی فضاهای دارای ریسک، ورقهای جامد V-0 به کار میروند.

- پوششهای محافظتی ایستگاههای مترو و قطار شهری: نیاز به استحکام ضربهای بالا (جلوگیری از خرابکاری) و مقاومت در برابر شعله، این ماده را به گزینهای ایدهآل تبدیل میکند.

۴.۲. حمل و نقل و صنعت خودرو

بخش حمل و نقل، به ویژه قطارهای سریعالسیر، هواپیماها و اتوبوسهای مدرن، نیازمند موادی هستند که در برابر حرارت مقاومت کرده و کمترین میزان دود و گاز سمی را تولید کنند (Low Smoke Emission).

- پنجرههای قطار: در قطارها، علاوه بر خوداطفایی، معیار آلایندگی دود (Smoke Density) بسیار حیاتی است. پلیکربنات نسوز پیشرفته، با فرمولاسیونهای خاص، علاوه بر V-0 بودن، دارای ضریب تولید دود پایینتری نسبت به پلیکربنات استاندارد است (مطابق با استاندارد EN 45545-2).

- پوششهای داخلی وسایل نقلیه سنگین: محافظت از بخشهای حساس الکترونیکی در برابر حرارت ناشی از نقص فنی.

۴.۳. صنایع الکترونیک و تجهیزات الکتریکی

در طراحی محفظههای تجهیزات الکتریکی، منبع تولید گرما و آتشسوزی اغلب خود دستگاه است.

- محفظههای تجهیزات برق فشار قوی: برای جلوگیری از گسترش آتش در صورت اتصال کوتاه یا افزایش بار.

- پوششهای حفاظتی در تابلو برقها: جایی که شفافیت برای مشاهده وضعیت کنتورها یا نشانگرها لازم است، اما ایمنی حرف اول را میزند.

۴.۴. تابلوهای تبلیغاتی و علائم ایمنی

در تابلوهای بزرگ شهری که از نورپردازی داخلی استفاده میکنند، خطر گرم شدن بیش از حد لامپها و ایجاد حریق وجود دارد. استفاده از ورقهای FR، ریسک ناشی از این سازهها را به شدت کاهش میدهد.

بخش پنجم: استانداردها، گواهینامهها و مسائل زیستمحیطی

کیفیت ورق پلیکربنات نسوز تنها بر اساس ادعای تولیدکننده سنجیده نمیشود؛ بلکه نیازمند اثبات از طریق آزمایشگاههای معتبر بینالمللی است.

۵.۱. الزامات استاندارد حریق بینالمللی (UL, ASTM, EN)

در بازار بینالمللی، دو استاندارد غالب برای تعیین کیفیت نسوزی مواد پلیمری وجود دارد:

- UL 94 (Underwriters Laboratories): همانطور که ذکر شد، این استاندارد میزان خوداطفایی و اثر قطرهافشانی را میسنجد و V-0 بالاترین درجه است.

- ASTM E84 (Standard Test Method for Surface Burning Characteristics of Building Materials): این آزمون، معیارهای اشتعال سطحی (Flame Spread Index – FSI) و تولید دود (Smoke Developed Index – SDI) را میسنجد. مواد با رتبه کلاس A (FSI زیر ۲۵) برای بسیاری از کاربردهای عمومی مورد نیاز هستند.

۵.۲. استاندارد اروپایی EN 45545-2 (ایمنی ریلی)

این استاندارد به طور خاص بر روی مواد مورد استفاده در ساخت و ساز وسایل نقلیه ریلی تمرکز دارد. مقاومت در برابر حریق در این حوزه سه پارامتر اصلی دارد:

- R (Resistance): مقاومت در برابر آتش.

- L (Luminosity): میزان دود تولیدی (باید کم باشد).

- T (Toxicity): میزان سمیت گازهای ناشی از احتراق (باید بسیار کم باشد).

ورقهای پلیکربنات نسوز ویژه حمل و نقل، باید بالاترین سطح این استاندارد (مانند R22 یا R23 برای سطح دود و سمیت) را کسب کنند.

۵.۳. ملاحظات زیستمحیطی و گرایش به افزودنیهای بدون هالوژن (HFFR)

در دهههای اخیر، فشار نظارتی بر استفاده از بازدارندههای آتش مبتنی بر هالوژن (به ویژه برم) افزایش یافته است، زیرا تجزیه آنها در حریق، دود بسیار سمی و خورندهای (مانند دیاکسینها) تولید میکند.

پلیکربناتهای با هالوژن کمتر (Halogen-Free Flame Retardant – HFFR)، که عمدتاً بر پایه فسفر و ترکیبات نیتروژنی هستند، اکنون استاندارد طلایی محسوب میشوند. این مواد هنگام آتشسوزی، دود کمتری تولید میکنند که حاوی ترکیبات سمی کمتری است و به نیروهای امدادی اجازه میدهد سریعتر وارد عمل شوند.

بخش ششم: فرآیند تولید و تکنیکهای پیشرفته ورقسازی FR PC

تولید ورق پلیکربنات نسوز فرآیندی چند مرحلهای است که نیازمند دقت بالا در ترکیب مواد اولیه و کنترل دقیق دما است.

۶.۱. اختلاط و کامپاندینگ (Compounding)

مرحله اول، ترکیب پودر پلیکربنات پایه با افزودنیهای ضدحریق، پایدارکنندههای حرارتی، جاذبهای UV و رنگدهندهها (در صورت نیاز) است. این فرآیند معمولاً در اکسترودرهای دوقلو (Twin-Screw Extruders) با برش بالا انجام میشود تا اطمینان حاصل شود که افزودنیها به صورت همگن در کل توده مذاب توزیع شدهاند. توزیع ناهمگن منجر به نقاط ضعف در مقاومت حریق میشود.

۶.۲. فرآیند اکستروژن (Extrusion)

ماده کامپاند شده، از طریق یک هد اکستروژن عبور داده میشود تا ورق یا لایه اولیه تشکیل شود. در تولید ورق چند جداره، چندین لایه پلیمری (لایه سطحی، لایههای میانی و گاهی لایههای داخلی با ساختار ستونی) به طور همزمان اکسترود میشوند و با استفاده از قالبهای مخصوص به شکل مورد نظر در میآیند.

۶.۳. عملیات سطحی و پوشش (Co-extrusion and Surface Treatment)

برای افزایش عمر مفید ورق، پوششهای محافظتی روی سطح اعمال میشوند:

- پوشش UV (UV Protection Layer): یک لایه نازک محافظ در برابر اشعه ماوراء بنفش خورشید که از زرد شدن، ترک خوردن و تخریب مکانیکی ورق جلوگیری میکند. این لایه معمولاً در ورقهای چند جداره روی سطح بالایی اعمال میشود.

- پوشش ضدخش و ضد مه (Anti-Scratch / Anti-Fog): این پوششها در کاربردهای داخلی (مانند محفظههای نمایشگر) به کار میروند.

۶.۴. کنترل کیفیت (QC) نهایی

پس از سرد شدن و برش، نمونههایی از هر بچ تولید برای تستهای ضروری ارسال میشوند:

- تست ضخامت و تلرانس ابعادی.

- تست شفافیت و میزان عبور نور.

- تست سقوط توپ (Drop Ball Test) برای تأیید مقاومت ضربهای.

- تست UL 94 برای تأیید رتبه خوداطفایی.

بخش هفتم: ملاحظات مهندسی در انتخاب و نصب ورق FR PC

انتخاب نادرست ورق نسوز یا نصب غیراصولی میتواند کل عملکرد ایمنی سازه را به خطر اندازد.

۷.۱. محاسبه ضخامت مناسب بر اساس استاندارد حریق

ضخامت ورق رابطه مستقیمی با عملکرد آن در برابر آتش دارد. در بسیاری از استانداردها، رتبه V-0 تنها تا یک ضخامت مشخصی (مثلاً ۳ میلیمتر یا ۶ میلیمتر) تضمین میشود. اگر سازه نیازمند مقاومت حرارتی طولانیتری باشد (مثلاً ۱۲ میلیمتر)، ممکن است لازم باشد از ورقهایی با غلظت بیشتری از عوامل ضدحریق استفاده شود تا بتواند همچنان رتبه V-0 را در ضخامت بالاتر حفظ کند.

۷.۲. محافظت از درزها و اتصالات (Sealing and Joining)

بزرگترین نقطه ضعف در هر سیستم ورقکاری، نقاط اتصال و آببندی است.

- نوارهای درزگیر (Sealing Tapes): در ورقهای چند جداره، باید از نوارهای تخصصی مقاوم در برابر آتش برای درزهای بالا و پایین (جهت جلوگیری از ورود رطوبت و حشرات به داخل کانالها) استفاده شود. این نوارها باید خود خاصیت خوداطفایی داشته باشند.

- پروفیلهای نگهدارنده (Framing Profiles): قابها و پروفیلهای آلومینیومی یا پلیکربنات مورد استفاده برای نگه داشتن ورقها، باید یا از جنس مواد غیرقابل اشتعال باشند یا دارای درجهبندی نسوزی سازگار با ورق نصب شده باشند.

۷.۳. پایداری حرارتی و ضریب انبساط

پلیکربنات دارای ضریب انبساط حرارتی (Coefficient of Thermal Expansion – CTE) بالاتری نسبت به شیشه و فلز است. این بدان معناست که با تغییرات دما، ابعاد ورق تغییر میکند.

که در آن ( \alpha ) ضریب انبساط حرارتی است. در نصب، باید فضای کافی برای انبساط و انقباض در نظر گرفته شود تا از شکست تنشی (Stress Failure) جلوگیری گردد. این نکته در هنگام طراحی قابهای نگهدارنده (حتی در شرایط آتشسوزی که انبساط شدید است) حیاتی است.

بخش هشتم: تحلیل بازار ایران: قیمتگذاری و تأمین ورق FR PC

بازار ایران به دلیل تحریمها و نوسانات ارزی، تأمین مواد پیشرفته مانند پلیکربنات نسوز را پیچیدهتر کرده است. قیمتگذاری این محصول به شدت متأثر از کیفیت افزودنیها و گواهینامههای بینالمللی است.

۸.۱. عوامل تعیینکننده قیمت ورق FR PC

قیمت ورق پلیکربنات نسوز (به ازای هر متر مربع) به مراتب بالاتر از ورقهای استاندارد است و دلایل اصلی آن عبارتند از:

- هزینه افزودنیهای ضدحریق: مواد شیمیایی با درجه خلوص بالا و مبتنی بر فسفر (HFFR) گرانقیمت هستند.

- هزینه تست و صدور گواهینامه: حفظ رتبه UL 94 V-0 نیازمند تستهای دورهای و گرانقیمت است.

- تکنولوژی تولید: فرآیند کامپاندینگ پیچیدهتر و نیاز به اکسترودرهای پیشرفتهتر.

- منشأ تولید: ورقهای وارداتی از برندهای معتبر اروپایی یا آسیای شرقی (کره جنوبی، تایوان) معمولاً قیمت بالاتری نسبت به تولیدات داخلی با فرمولاسیونهای سادهتر دارند.

۸.۲. تفاوت قیمت ورق جامد در مقابل چند جداره FR

به طور کلی، ورقهای چند جداره FR به دلیل ساختار پیچیدهتر و حجم بیشتری از مواد افزودنی در طول فرآیند اکستروژن، معمولاً هزینه تولید بالاتری دارند، اگرچه ورقهای جامد ضخیم (مانند ۱۰ یا ۱۲ میلیمتر) نیز به دلیل مصرف مواد اولیه بالا، گران تمام میشوند.

۸.۳. چالشهای بازار ایران و اصالت کالا

در ایران، تقاضا برای مواد نسوز در حال افزایش است، اما تشخیص اصالت ورقهای FR چالشبرانگیز است. فروشندگان سودجو ممکن است محصولاتی با رتبه V-2 یا حتی صرفاً با درصد کمی از افزودنیهای ارزانتر را به جای V-0 به فروش رسانند.

توصیه به خریدار: همواره درخواست گواهینامههای معتبر (ترجیحاً از آزمایشگاههایی نظیر SGS یا UL) را که تاریخ تست آنها نزدیک به زمان خرید باشد، الزامی کنید. همچنین، تستهای ساده شعله (با رعایت کامل نکات ایمنی و با نظارت کارشناس) میتواند در تشخیص سریع کیفیتهای بسیار پایین مفید باشد.

بخش نهم: نگهداری، دوام و افق آینده پلیکربنات نسوز

ورقهای پلیکربنات نسوز، در صورت نگهداری صحیح، میتوانند عمر مفیدی برابر یا حتی بیشتر از ورقهای استاندارد (۲۰ تا ۲۵ سال) داشته باشند، به شرطی که پوشش UV آنها آسیب نبیند.

۹.۱. توصیههای نگهداری و انبارداری

- حفاظت از پوشش UV: ورقها باید در محلی سرپوشیده و به دور از تابش مستقیم و شدید خورشید در انبار شوند. پوشش UV نباید هنگام نصب خراشیده شود.

- دوری از مواد شیمیایی تهاجمی: پاککنندههای قوی، حلالها و برخی روغنها میتوانند به سطح پلیمر حمله کرده و باعث کدر شدن یا از بین رفتن پوشش محافظ شوند.

- نظافت: نظافت باید با آب و صابون ملایم و پارچهای نرم انجام شود. استفاده از مواد ساینده یا ابزارهای فشار بالا (واترجت) ممنوع است.

۹.۲. افق آینده: پلیکربناتهای هوشمند و نانوکامپوزیتها

تحقیقات در زمینه مواد FR PC به سمت نسل جدیدی از مواد نانوکامپوزیت در حال حرکت است. دانشمندان به دنبال استفاده از نانوذراتی مانند نانولولههای کربنی یا گرافن برای بهبود خواص ضدحریق و مکانیکی به صورت همزمان هستند.

- افزایش هدایت حرارتی: در برخی مدلهای نوین، هدف، هدایت حرارت به سمت داخل (به جای ایجاد یک عایق ضعیف) است تا تجزیه در یک منطقه محدود متمرکز شده و انتشار شعله به سطح خارجی به شدت کاهش یابد.

- پلیمرهای زیستتخریبپذیر FR: در بلندمدت، ترکیب خاصیت خوداطفایی با قابلیت تجزیه زیستی، یکی از اهداف اصلی تحقیقات پلیمرها در راستای توسعه پایدار خواهد بود.

نتیجهگیری: تعهد به ایمنی، تعهد به آینده

ورق پلیکربنات نسوز (خوداطفا) بیش از یک ماده پلیمری شفاف است؛ این محصول تجسمی از تعادل ظریف بین عملکرد زیباییشناختی، استحکام مهندسی و نیاز مطلق ایمنی در برابر آتش است. با کسب رتبههایی مانند UL 94 V-0، این ورقها توانستهاند در قلب پروژههای حیاتی، از ایستگاههای مترو تا نمای ساختمانهای مرتفع، جایگاه خود را تثبیت کنند.

درک عمیق ساختار شیمیایی (اثر عوامل فسفردار)، پایبندی به استانداردهای دقیق بینالمللی (به ویژه UL 94 و EN 45545) و انتخاب هوشمندانه تأمینکننده برای اطمینان از اصالت گواهینامهها، سنگ بنای بهرهبرداری موفق از این فناوری است. در بازاری که هر روز نیازمند راهکارهای ایمنتر و سبکتر است، پلیکربنات نسوز نه تنها یک جایگزین، بلکه یک ارتقاء ضروری در جعبه ابزار هر معمار و مهندس سازه مدرن محسوب میشود. تعهد به استفاده از این مواد، تعهد به حفظ جان انسانها و داراییها در برابر بزرگترین تهدید ساختمانی، یعنی آتش، است.